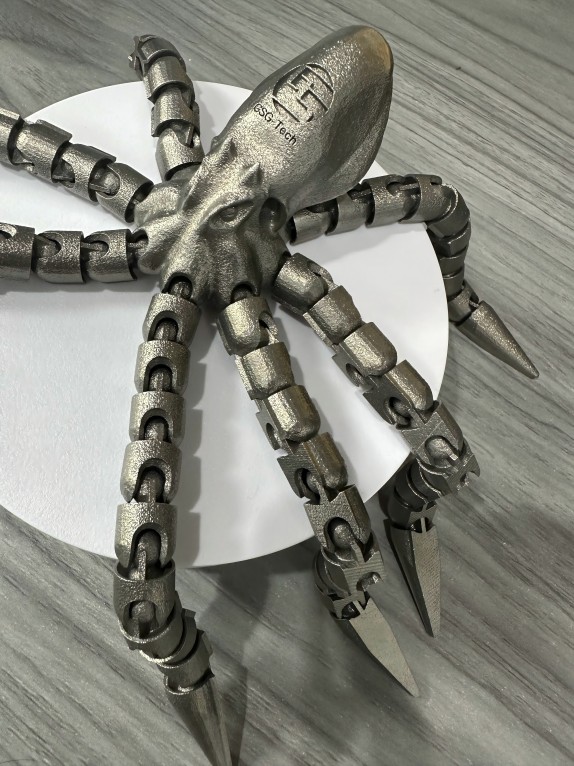

Hiljuti tegime metalli demonstratsiooni.3D-printimineja me lõpetasime selle väga edukalt, seega mis on metall3D-printimineMillised on selle eelised ja puudused?

Metalli 3D-printimine on lisandite tootmise tehnoloogia, mis loob kolmemõõtmelisi objekte, lisades metallmaterjale kiht kihi haaval. Siin on üksikasjalik sissejuhatus metalli 3D-printimisse:

Tehniline põhimõte

Selektiivne laserpaagutamine (SLS): metallipulbri selektiivne sulatamine ja paagutamine suure energiaga laserkiirte abil, kuumutades pulbrimaterjali temperatuurini, mis on veidi alla selle sulamistemperatuuri, nii et pulbriosakeste vahel tekivad metallurgilised sidemed, ehitades seeläbi objekti kiht kihi haaval. Trükiprotsessi käigus kantakse trükiplatvormile esmalt ühtlane metallipulbri kiht ja seejärel skaneeritakse laserkiirega pulbrit vastavalt objekti ristlõike kujule, nii et skaneeritud pulber sulab ja tahkestub kokku. Pärast trükikihi valmimist langeb platvorm teatud kaugusele ja seejärel laotatakse peale uus pulbrikiht. Eelnev protsess korratakse, kuni kogu objekt on trükitud.

Selektiivne lasersulatus (SLM): sarnaneb SLS-iga, kuid suurema laserenergia abil saab metallipulbri täielikult sulatada, moodustades tihedama struktuuri, saavutades suurema tiheduse ja paremad mehaanilised omadused ning trükitud metalldetailide tugevus ja täpsus on suuremad, lähedased või isegi ületavad traditsioonilise tootmisprotsessi abil toodetud osi. See sobib osade tootmiseks lennunduses, meditsiiniseadmetes ja muudes valdkondades, mis nõuavad suurt täpsust ja jõudlust.

Elektronkiire sulatamine (EBM): elektronkiirte kasutamine energiaallikana metallipulbri sulatamiseks. Elektronkiirel on kõrge energiatihedus ja suur skaneerimiskiirus, mis võimaldab metallipulbrit kiiresti sulatada ja printimise efektiivsust parandada. Vaakumkeskkonnas printimine aitab vältida metallimaterjalide reaktsiooni hapnikuga printimisprotsessi ajal, mis sobib titaanisulamite, niklipõhiste sulamite ja muude hapnikusisalduse suhtes tundlike metallmaterjalide printimiseks, mida sageli kasutatakse lennunduses, meditsiiniseadmetes ja muudes tipptasemel valdkondades.

Metallmaterjali ekstrusioon (ME): materjali ekstrusioonil põhinev tootmismeetod, kus metallmaterjal ekstrudeeritakse ekstrusioonipea abil siidi või pasta kujul ning samal ajal kuumutatakse ja kõvendatakse, et saavutada kihtide kaupa akumuleeruv vormimine. Võrreldes lasersulatustehnoloogiaga on investeerimiskulud madalamad, paindlikumad ja mugavamad, eriti sobiv varajaseks arendamiseks kontori- ja tööstuskeskkonnas.

Levinud materjalid

Titaanisulam: sellel on eelised suure tugevusega, madala tihedusega, hea korrosioonikindluse ja bioühilduvusega, mida kasutatakse laialdaselt lennunduses, meditsiiniseadmetes, autotööstuses ja muudes valdkondades, näiteks lennukimootorite labade, tehisliidete ja muude osade tootmisel.

Roostevaba teras: hea korrosioonikindluse, mehaaniliste omaduste ja töötlemisomadustega, suhteliselt madala hinnaga, on üks levinumaid materjale metalli 3D-printimisel ning seda saab kasutada mitmesuguste mehaaniliste osade, tööriistade, meditsiiniseadmete jms tootmiseks.

Alumiiniumsulam: madal tihedus, kõrge tugevus, hea soojusjuhtivus, sobib suure kaaluga osade, näiteks automootori silindriploki, kosmosetööstuse konstruktsiooniosade jms tootmiseks.

Niklipõhine sulam: suurepärase kõrge temperatuuritugevuse, korrosioonikindluse ja oksüdatsioonikindlusega kasutatakse seda sageli kõrge temperatuuriga komponentide, näiteks lennukimootorite ja gaasiturbiinide tootmisel.

eelis

Suur disainivabadus: võime saavutada keerukate kujundite ja struktuuride, näiteks võrestruktuuride, topoloogiliselt optimeeritud struktuuride jms tootmine, mida on traditsioonilistes tootmisprotsessides keeruline või võimatu saavutada, annab suurema innovatsiooniruumi tootekujunduseks ning võimaldab toota kergemaid ja suure jõudlusega osi.

Osade arvu vähendamine: mitu osa saab integreerida tervikuks, vähendades osade vahelist ühendus- ja kokkupanekuprotsessi, parandades tootmise efektiivsust, vähendades kulusid, aga ka toote töökindlust ja stabiilsust.

Kiire prototüüpimine: see võimaldab lühikese aja jooksul toota toote prototüübi, kiirendada tootearendustsüklit, vähendada teadus- ja arenduskulusid ning aidata ettevõtetel tooteid kiiremini turule tuua.

Kohandatud tootmine: vastavalt klientide individuaalsetele vajadustele saab valmistada unikaalseid tooteid, mis vastavad erinevate klientide erinõuetele, sobivad meditsiiniliste implantaatide, ehete ja muude kohandatud valdkondade jaoks.

Piirang

Halb pinnakvaliteet: trükitud metalldetailide pinnakaredus on suhteliselt kõrge ja pinnaviimistluse parandamiseks on vaja järeltöötlust, näiteks lihvimist, poleerimist, liivapritsimist jne, mis suurendab tootmiskulusid ja -aega.

Sisemised defektid: trükiprotsessi käigus võivad esineda sisemised defektid, näiteks poorid, sulamata osakesed ja mittetäielik sulamine, mis mõjutavad detailide mehaanilisi omadusi, eriti suure koormuse ja tsüklilise koormuse rakendamisel, sisemiste defektide esinemise vähendamiseks on vaja optimeerida trükiprotsessi parameetreid ja võtta kasutusele sobivad järeltöötlusmeetodid.

Materjalipiirangud: Kuigi saadaolevate metallide 3D-printimismaterjalide valik suureneb, on traditsiooniliste tootmismeetoditega võrreldes siiski teatud materjalipiirangud ning mõningaid kõrgjõudlusega metallmaterjale on keerulisem printida ja nende hind on kõrgem.

Kuluküsimused: Metallist 3D-printimise seadmete ja materjalide maksumus on suhteliselt kõrge ning printimiskiirus on aeglane, mis ei ole nii kulutõhus kui traditsioonilised tootmisprotsessid suurtootmise puhul ning sobib praegu peamiselt väikeste partiide, kohandatud tootmise ja kõrgete toote jõudluse ja kvaliteedinõuetega valdkondade jaoks.

Tehniline keerukus: Metalli 3D-printimine hõlmab keerulisi protsessiparameetreid ja protsessi juhtimist, mis nõuab professionaalseid operaatoreid ja tehnilist tuge ning operaatorite kõrget tehnilist taset ja kogemusi.

Rakendusvaldkond

Lennundus: Kasutatakse lennukimootorite labade, turbiiniketaste, tiibkonstruktsioonide, satelliitide osade jms tootmiseks, mis võivad vähendada osade kaalu, parandada kütusekulu, vähendada tootmiskulusid ning tagada osade kõrge jõudluse ja töökindluse.

Auto: auto mootori silindriploki, käigukasti korpuse, kergete konstruktsiooniosade jms tootmine, et saavutada autode kerge konstruktsioon, parandada kütusekulu ja jõudlust.

Meditsiin: Meditsiiniseadmete, tehisliigeste, hambaortooside, implanteeritavate meditsiiniseadmete jms tootmine vastavalt patsientide individuaalsetele erinevustele, kohandatud tootmine, meditsiiniseadmete sobivuse ja raviefektide parandamine.

Vormitootmine: survevaluvormide, survevaluvormide jms tootmine lühendab vormi tootmistsüklit, vähendab kulusid ning parandab vormi täpsust ja keerukust.

Elektroonika: radiaatorite, kestade, elektroonikaseadmete trükkplaatide jms tootmine keerukate konstruktsioonide integreeritud tootmiseks, elektroonikaseadmete jõudluse ja soojuse hajumise efekti parandamiseks.

Ehted: vastavalt disaineri loovusele ja klientide vajadustele saab valmistada mitmesuguseid unikaalseid ehteid, et parandada tootmise efektiivsust ja toote isikupärastamist.

Postituse aeg: 22. november 2024